Magia metalu: Wprowadzenie do metalurgii proszków

Świat produkcji stale ewoluuje, a metalurgia proszków wyróżnia się jako technologia transformacyjna. Proces ten, polegający na tworzeniu metalowych części z proszku, może brzmieć jak coś z filmu science fiction, ale jest to ugruntowany proces produkcyjny o wielu zastosowaniach. Ten artykuł wprowadzi Cię w metalurgię proszków, wyjaśniając, jak to działa i podkreślając jej niesamowite możliwości. Przeanalizujemy cały proces, od produkcji proszku po końcową metalową część, wyjaśniając, dlaczego ta metoda jest niezbędna w wielu branżach. Zrozumienie metalurgii proszków da ci wyobrażenie o ukrytej technologii, która kształtuje wszystko, od samochodów po maszyny. Jest to warta przeczytania lektura, ponieważ oferuje prosty przewodnik po złożonym temacie, oferując praktyczne przykłady i podkreślając znaczenie tej metody w nowoczesnej produkcji.

Spis treści

Czym dokładnie jest metalurgia proszków?

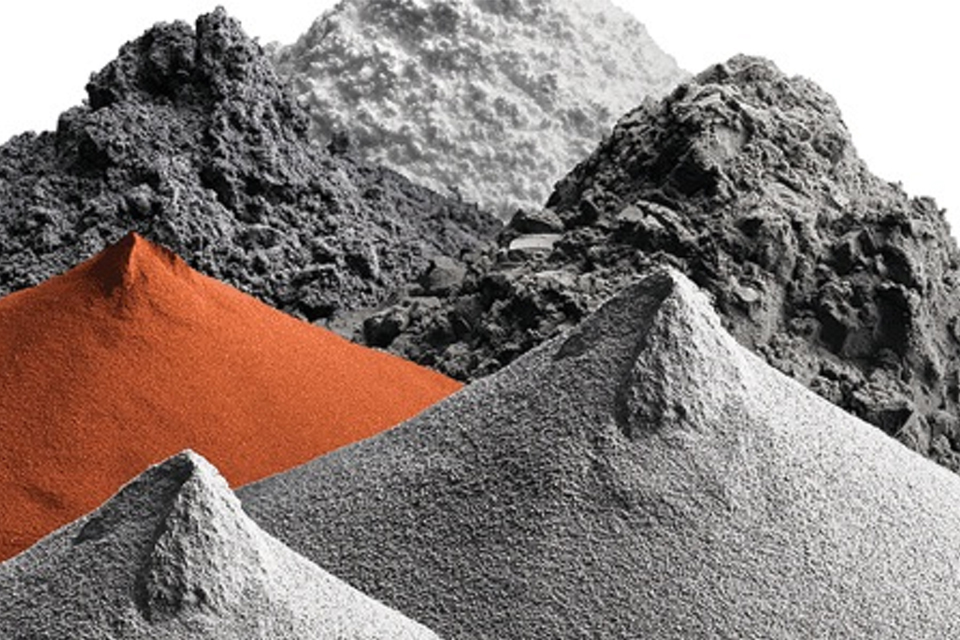

Metalurgia proszków (PM) to proces produkcyjny, w którym części metalowe są tworzone z proszku metalowego. Zamiast topić metal i wlewać go do form, jak w przypadku tradycyjnego odlewania, metalurgia proszków wykorzystuje szereg etapów obejmujących proszek, zagęszczanie i spiekanie. Podstawową ideą jest to, że poprzez sprasowanie małych cząstek proszku metalowego można stworzyć solidną metalową część o pożądanym kształcie i właściwościach. Przypomina to trochę budowanie zamku z piasku, ale z użyciem metalu i z większą precyzją.

Proszek stosowany w metalurgii proszków może być wykonany z różnych metali, takich jak stal, stopy, a nawet ceramika. Powstały proszek metalowy jest następnie mieszany ze środkiem smarnym, aby wspomóc proces zagęszczania. Mieszanina jest następnie prasowana w pożądany kształt, zwany kompaktem, za pomocą prasy matrycowej. Ten kompakt, choć ma prawidłowy kształt, jest nadal stosunkowo słaby. Dlatego kompakt jest następnie podgrzewany do wysokiej temperatury, ale poniżej temperatury topnienia metalu w piecu do spiekania, aby spiekać proszek razem, tworząc mocną, solidną metalową część. Cały ten proces umożliwia tworzenie komponentów o określonych i kontrolowanych właściwościach.

Jak produkcja proszku wpływa na proces?

Właściwości proszku wyjściowego są niezwykle ważne w metalurgii proszków, ponieważ mają ogromny wpływ na jakość i właściwości końcowej części metalowej. Istnieje wiele metod produkcji proszków, a wybór metody zależy od pożądanych właściwości i rodzaju metalu. Jedną z popularnych metod jest atomizacja, w której strumień stopionego metalu jest rozbijany na drobne kropelki za pomocą gazu lub cieczy pod wysokim ciśnieniem. Kropelki te zestalają się następnie w cząstki metalu.

Inna metoda obejmuje reakcje chemiczne w celu wytworzenia proszku, podczas gdy inne obejmują mechaniczne mielenie metalu. Rozmiar, kształt i skład cząstek proszku można dostosować w zależności od pożądanego produktu końcowego. Na przykład rozmiar cząstek metalu wpływa na to, jak dobrze mogą one wypełnić matrycę podczas fazy zagęszczania, a także na to, jak będzie działał gotowy produkt. Konkretna metoda produkcji proszku odgrywa kluczową rolę w określaniu ostatecznych właściwości mechanicznych części metalowej. Lepsze zrozumienie technologii proszkowej jest bardzo ważne dla producentów, umożliwiając im kontrolowanie jakości i właściwości ich produktów.

Co dzieje się podczas zagęszczania w metalurgii proszków?

Zagęszczanie jest krytycznym etapem procesu metalurgii proszków. Jest to etap, w którym luźny proszek metalowy jest prasowany do określonego kształtu, tworząc kompakt. Proces zagęszczania jest zwykle wykonywany przy użyciu prasy matrycowej, w której proszek jest umieszczany w matrycy, a następnie proszek jest ściskany za pomocą prasy hydraulicznej lub mechanicznej. Podczas zagęszczania cząsteczki metalu są ściskane blisko siebie, tworząc kontakt między cząsteczkami.

Podczas tego procesu proszek jest poddawany wysokiemu ciśnieniu, zwykle w temperaturze pokojowej. Ciśnienie wymusza połączenie cząstek metalu, tworząc "zielony" kompakt o pożądanym kształcie. Wytrzymałość zielonej bryły jest stosunkowo niska, a następnie jest ona ostrożnie usuwana z matrycy i poddawana procesowi spiekania. Celem zagęszczania jest osiągnięcie wystarczającej gęstości i wierności kształtu w zielonym kompakcie. Różne metody zagęszczania, takie jak prasowanie izostatyczne na zimno i prasowanie izostatyczne na gorąco, mogą być stosowane w celu osiągnięcia wyższych gęstości.

Jaka jest rola spiekania w metalurgii proszków?

Po zagęszczeniu "zielony" kompakt jest nadal słaby i porowaty. Aby stworzyć mocną, solidną metalową część, musi ona zostać poddana spiekaniu. Spiekanie polega na podgrzaniu kompaktu do wysokiej temperatury, tuż poniżej temperatury topnienia metalu. Ta wysoka temperatura powoduje, że cząsteczki metalu łączą się ze sobą, zwiększając wytrzymałość i gęstość końcowej części metalowej.

Proces spiekania nie obejmuje całkowitego stopienia metalu. Zamiast tego, cząstki metalu stapiają się w punktach styku, tworząc sieć litego metalu. Podczas spiekania cząstki proszku zaczynają dyfundować, a otwarte puste przestrzenie i porowatość w zwartej strukturze są redukowane. Końcowe właściwości części metalowej, takie jak wytrzymałość i twardość, zależą bezpośrednio od temperatury spiekania, czasu trwania i atmosfery spiekania. Można stosować różne techniki spiekania, w tym konwencjonalne spiekanie w piecu, prasowanie izostatyczne na gorąco, spiekanie wspomagane prądem elektrycznym i spiekanie aktywowane plazmą.

Jakie są zalety metalurgii proszków?

Metalurgia proszków oferuje wiele korzyści w porównaniu z tradycyjnymi metodami produkcji. Jedną z kluczowych zalet jest możliwość tworzenia części metalowych o złożonej geometrii i drobnych szczegółach, co byłoby trudne lub niemożliwe przy użyciu konwencjonalnych technik. Pozwala to na tworzenie bardzo skomplikowanych części w jednym procesie. Ponadto metalurgia proszków może być bardziej opłacalna w przypadku dużych serii produkcyjnych złożonych części, ponieważ zmniejsza potrzebę obróbki wtórnej. Metalurgia proszków jest opłacalnym procesem produkcyjnym.

Kolejną zaletą jest możliwość kontrolowania właściwości materiału końcowej części. Poprzez staranny dobór i mieszanie proszków, możliwe jest tworzenie stopów o określonych pożądanych właściwościach. Metalurgia proszków może być również wykorzystywana do produkcji materiałów porowatych, które są przydatne w zastosowaniach takich jak filtry i łożyska. Co więcej, proces metalurgii proszków może prowadzić do bardzo małej ilości odpadów, ponieważ większość proszku jest wykorzystywana do tworzenia produktu końcowego. Na przykład w przemyśle motoryzacyjnym metalurgia proszków jest wykorzystywana do tworzenia części takich jak koła zębate i korbowody. Te metalowe komponenty muszą być również w stanie wytrzymać wysokie naprężenia i temperatury, którym są poddawane. W tej samej branży metalurgia proszków jest wykorzystywana do produkcji części do pojazdów elektrycznych.

Jak wypada metalurgia proszków w porównaniu z kuciem i odlewaniem?

Przyglądając się różnym metodom produkcji, ważne jest, aby zrozumieć, jak metalurgia proszków wypada w porównaniu z kuciem i odlewaniem. Kucie polega na kształtowaniu metalu przy użyciu sił ściskających. Podczas gdy kucie wytwarza mocne i trwałe części, może nie być odpowiednie do tworzenia części o skomplikowanych kształtach, ponieważ wymaga znacznej obróbki wtórnej. Z kolei odlewanie polega na wlewaniu stopionego metalu do formy. Podczas gdy odlewanie może tworzyć złożone kształty, często skutkuje to częściami o niższej dokładności wymiarowej i większej porowatości, co jest główną wadą odlewania.

Metalurgia proszków łączy w sobie zalety zarówno kucia, jak i odlewania. Umożliwia wytwarzanie części o złożonej geometrii, jak w przypadku odlewania, ale także z lepszą dokładnością wymiarową i kontrolowanymi właściwościami materiału. Podczas gdy kucie wytwarza mocniejsze części, kucie proszkowe, specjalna wersja procesu metalurgii proszków, która łączy cechy zarówno kucia, jak i konwencjonalnego procesu metalurgii proszków, może pomóc wypełnić tę lukę. W wielu przypadkach metalurgia proszków zapewnia bardziej wydajny i opłacalny proces produkcji w porównaniu do konkurencyjnych metod wytwarzania. Ponadto, proces ten jest bardziej elastyczny niż odlewanie. Metalurgia proszków pozwala również na proces ciągły, co może pomóc w zwiększeniu produkcji.

Jakie są typowe zastosowania metalurgii proszków?

Zastosowanie metalurgii proszków można zaobserwować w wielu różnych branżach. Przemysł motoryzacyjny szeroko wykorzystuje metalurgię proszków do produkcji kół zębatych, korbowodów i innych elementów silnika. Przemysł lotniczy również polega na metalurgii proszków do produkcji części do silników lotniczych, a komponenty te muszą być w stanie wytrzymać wysokie naprężenia i temperatury, na które są narażone. W przemyśle lotniczym metalurgia proszków jest często wykorzystywana do tworzenia wytrzymałych, lekkich części metalowych. Możesz również dowiedzieć się, w jaki sposób przyczyniamy się do rozwoju tej branży, dostarczając specjalistyczne magnesy NdFeB dla sektora lotniczego na naszej stronie poświęconej Niestandardowe NdFeB dla przemysłu lotniczego.

Metalurgia proszków jest również wykorzystywana w produkcji narzędzi skrawających, łożysk i styków elektrycznych, a także wielu innych części dla innych gałęzi przemysłu. Wszechstronność metalurgii proszków doprowadziła do jej szerokiego zastosowania w wielu różnych branżach. Istnieje kilka innych zastosowań, które są mniej znane. Na przykład, metalurgia proszków jest również wykorzystywana do produkcji miękkich materiałów magnetycznych, takich jak te stosowane w transformatorach. Proces metalurgii proszków jest również wykorzystywany do tworzenia porowatych części, które mogą być używane jako filtry. Formowanie wtryskowe metali, odmiana procesu metalurgii proszków, pozwala na tworzenie bardzo precyzyjnych i małych części, które mogą być również bardzo złożone. Możesz również skorzystać z naszej opcji niestandardowego projektu dla określonych zastosowań. The spersonalizowane magnesy ndfeb które produkujemy, często trafiają do takich komponentów. Zastanów się również, w jaki sposób te komponenty zwiększają wydajność w obszarach takich jak wytwarzanie energii wiatrowej.

Jakie są przyszłe trendy w metalurgii proszków?

Przyszłość metalurgii proszków jest niezwykle obiecująca i istnieje wiele obszarów ciągłych badań i rozwoju, które mają na celu ulepszenie istniejącej technologii metalurgii proszków. Jednym z obszarów jest zwiększone wykorzystanie produkcji addytywnej lub drukowania 3D przy użyciu proszków metali, co szybko staje się bardzo popularną opcją. Produkcja addytywna metali pozwala na tworzenie bardzo złożonych i niestandardowych części metalowych. Produkcja addytywna pozwala również na tworzenie części o kształtach, które nie byłyby możliwe przy użyciu żadnej innej metody. Otworzyło to wiele możliwości dla badań i rozwoju.

Kolejnym trendem jest rozwój nowych materiałów i stopów, które mogą być przetwarzane przy użyciu metalurgii proszków. Badania mają również na celu usprawnienie procesu spiekania, aby poprawić jakość i właściwości produktu końcowego. Obejmuje to takie techniki, jak prasowanie izostatyczne na gorąco, które pozwala osiągnąć wyższą gęstość części końcowej. Rozwój nowych materiałów o doskonałych parametrach otwiera możliwości dla przemysłu lotniczego i kosmicznego oraz innych sektorów. Co więcej, nacisk kładziony jest na tworzenie bardziej zrównoważonych i ekologicznych technologii w metalurgii proszków, w celu zmniejszenia ilości odpadów i zużycia energii. W wielu przypadkach metalurgia proszków jest już bardziej przyjazna dla środowiska niż tradycyjne metody produkcji, ale dążymy do tego, aby była jeszcze bardziej ekologiczna. Nasza wiedza specjalistyczna obejmuje również tworzenie magnesów NdFeB, które wspierają rozwiązania przyjazne dla środowiska. Przykładowo, produkowane przez nas magnesy silnikowe są wykorzystywane w szeregu zastosowań, takich jak silniki przemysłowe wykorzystywane w sektorze produkcyjnym, przyczyniając się do zwiększenia wydajności systemów.

Najczęściej zadawane pytania dotyczące metalurgii proszków

Jaka jest główna zaleta stosowania metalurgii proszków?

Główne zalety metalurgii proszków obejmują zdolność do wytwarzania złożonych kształtów, opłacalność w przypadku dużych serii produkcyjnych oraz zdolność do kontrolowania właściwości materiału.

Jakie metale mogą być stosowane w metalurgii proszków?

W metalurgii proszków można stosować wiele metali, w tym stal, aluminium, miedź, tytan i różne stopy. Można również stosować ceramikę.

Jaki jest cel spiekania w metalurgii proszków?

Spiekanie to proces obróbki cieplnej, który powoduje, że cząsteczki metalu łączą się ze sobą, zwiększając wytrzymałość i gęstość części metalowej. Temperatura spiekania jest bardzo ważna, ponieważ musi być niższa niż temperatura topnienia metalu.

Czy metalurgia proszków jest opłacalną metodą produkcji?

Tak, metalurgia proszków może być bardzo opłacalną metodą produkcji, szczególnie w przypadku dużych serii produkcyjnych złożonych części. Może ona ograniczyć potrzebę wtórnej obróbki, a także zmniejszyć ilość odpadów.

Czy metalurgia proszków może być wykorzystywana do produkcji dużych części?

Chociaż metalurgia proszków jest częściej stosowana do produkcji mniejszych części, może być również wykorzystywana do produkcji większych części przy użyciu technik takich jak prasowanie izostatyczne na gorąco i kucie proszkowe.

Jakie są ograniczenia metalurgii proszków?

Niektóre ograniczenia metalurgii proszków obejmują trudności w tworzeniu części z podcięciami, ograniczenia rozmiaru części i potrzebę specjalistycznego sprzętu. Jednak ciągłe postępy w metalurgii proszków rozwiązują te ograniczenia. Ponadto, podczas projektowania metalowych komponentów do produkcji należy zawsze brać pod uwagę tolerancje wymiarowe.

Podsumowanie

- Metalurgia proszków to proces produkcyjny polegający na wytwarzaniu części metalowych z proszku metalowego.

- Proces metalurgii proszków obejmuje produkcję proszku, zagęszczanie i spiekanie.

- Właściwości proszku są bardzo ważne dla jakości końcowej części.

- Zagęszczanie polega na sprasowaniu proszku do określonego kształtu, zwanego kompaktem.

- Spiekanie to proces podgrzewania materiału w celu połączenia ze sobą cząstek proszku.

- Metalurgia proszków oferuje szereg korzyści, w tym możliwość tworzenia złożonych kształtów i kontrolowania właściwości materiału.

- W przypadku niektórych rodzajów części metalurgia proszków jest często bardziej opłacalna niż kucie i odlewanie.

- Metalurgia proszków ma wiele zastosowań, w tym w przemyśle motoryzacyjnym i lotniczym.

- Przyszłe trendy w metalurgii proszków obejmują zwiększone wykorzystanie produkcji addytywnej i rozwój nowych materiałów dla tego procesu.

Mam nadzieję, że to wprowadzenie do metalurgii proszków było zarówno pouczające, jak i wciągające. Zastosowanie metalurgii proszków szybko rośnie, ponieważ producenci stają się bardziej świadomi jej wielu zalet. Jeśli masz dodatkowe pytania, skontaktuj się z nami. Specjalizujemy się w produkcji magnesów NdFeB przy użyciu wysoce wyrafinowanego procesu metalurgii proszków, dostosowanego do konkretnych potrzeb przemysłowych. Aby dowiedzieć się więcej, odwiedź naszą stronę internetową i zastanów się, jak nasze Niestandardowe magnesy NdFeB może ulepszyć Twoje aplikacje. Jeśli aplikacja wymaga unikalnych właściwości magnetycznych, nasze powłoka magnetyczna może być właśnie tym, czego potrzebujesz. Oferujemy również różnorodne klasy magnesów aby jak najlepiej dopasować się do Twoich potrzeb.