De magie van metaal: Een inleiding tot poedermetallurgie

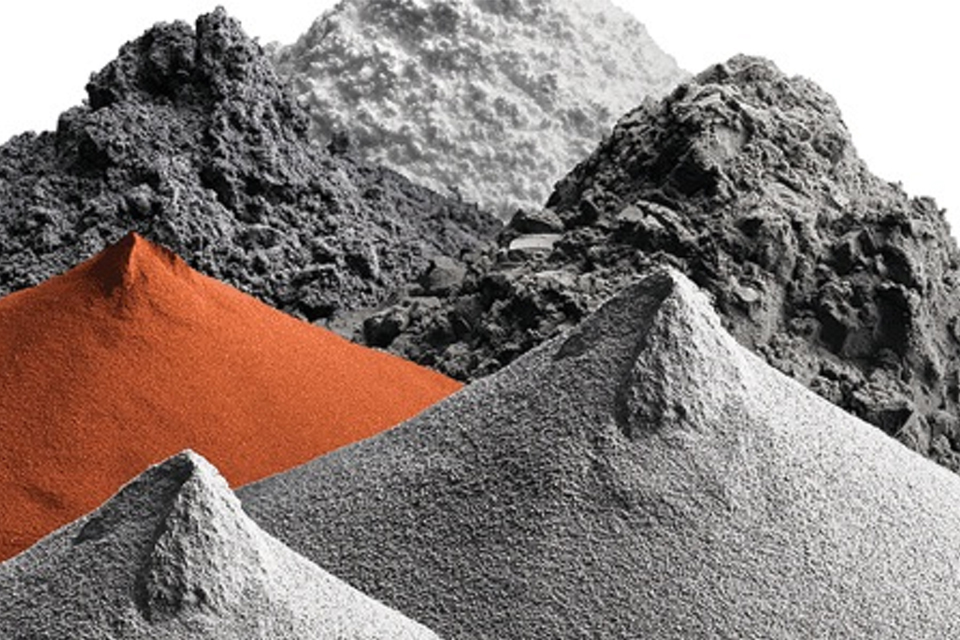

De wereld van fabricage evolueert voortdurend en poedermetallurgie springt eruit als een transformatieve technologie. Dit proces, waarbij metalen onderdelen worden gemaakt van poeder, klinkt misschien als iets uit een sciencefictionfilm, maar het is een beproefd productieproces met veel toepassingen. Dit artikel laat je kennismaken met poedermetallurgie, legt uit hoe het werkt en benadrukt de ongelooflijke mogelijkheden ervan. We verkennen het hele proces van poederproductie tot het uiteindelijke metalen onderdeel en maken duidelijk waarom deze methode essentieel is voor veel industrieën. Inzicht in poedermetallurgie geeft je een idee van de verborgen technologie die alles vormt, van auto's tot machines. Dit boek is de moeite waard omdat het een eenvoudige gids biedt voor een complex onderwerp, praktische voorbeelden geeft en het belang van deze methode in de moderne productie benadrukt.

Inhoudsopgave

Wat is poedermetallurgie precies?

Poedermetallurgie (PM) is een productieproces waarbij metalen onderdelen worden gemaakt van metaalpoeder. In plaats van metaal te smelten en in mallen te gieten, zoals bij traditioneel gieten, gebruikt poedermetallurgie een reeks stappen waarbij poeder, verdichting en sinteren betrokken zijn. Het basisidee is dat je door het samenpersen van kleine deeltjes metaalpoeder een massief metalen onderdeel kunt maken met de gewenste vorm en eigenschappen. Het lijkt een beetje op het maken van een zandkasteel, maar dan met metaal en veel meer precisie.

Het poeder dat gebruikt wordt in poedermetallurgie kan gemaakt worden van verschillende metalen, zoals staal, legeringen of zelfs keramiek. Het metaalpoeder wordt vervolgens gemengd met een smeermiddel om het verdichtingsproces te bevorderen. Het mengsel wordt dan met een pers in de gewenste vorm geperst, een compact genoemd. Dit compact heeft weliswaar de juiste vorm, maar is nog steeds relatief zwak. Daarom wordt de compact vervolgens verhit tot een hoge temperatuur, maar onder het smeltpunt van het metaal in een sinteroven om het poeder samen te sinteren en een sterk, solide metalen onderdeel te vormen. Dit hele proces maakt het mogelijk om onderdelen te maken met specifieke en gecontroleerde eigenschappen.

Welke invloed heeft poederproductie op het proces?

De eigenschappen van het startpoeder zijn uiterst belangrijk in poedermetallurgie omdat ze een enorme invloed hebben op de kwaliteit en eigenschappen van het uiteindelijke metalen onderdeel. Er worden veel methoden gebruikt voor poederproductie en de keuze van de methode hangt af van de gewenste eigenschappen en het type metaal. Een veelgebruikte methode is atomisatie, waarbij een stroom gesmolten metaal met behulp van een gas of vloeistof onder hoge druk wordt opgesplitst in fijne druppeltjes. Deze druppeltjes stollen vervolgens tot metaaldeeltjes.

Bij een andere methode worden chemische reacties gebruikt om het poeder te produceren, terwijl bij andere methoden metaal mechanisch wordt vermalen. De grootte, vorm en samenstelling van de poederdeeltjes kunnen allemaal worden aangepast aan het gewenste eindproduct. De grootte van de metaaldeeltjes beïnvloedt bijvoorbeeld hoe goed ze de matrijs kunnen vullen tijdens de verdichtingsfase en hoe het eindproduct zal presteren. De specifieke methode voor poederproductie speelt een cruciale rol bij het bepalen van de uiteindelijke mechanische eigenschappen van het metalen onderdeel. Een beter begrip van poedertechnologie is erg belangrijk voor fabrikanten, omdat het hen in staat stelt de kwaliteit en eigenschappen van hun producten te controleren.

Wat gebeurt er tijdens het verdichten in poedermetallurgie?

Verdichten is een kritieke fase in het poedermetallurgieproces. Hier wordt het losse metaalpoeder in een specifieke vorm geperst, waardoor een compact ontstaat. Het verdichtingsproces wordt meestal uitgevoerd met een matrijzenpers waarbij het poeder in een matrijs wordt geplaatst en vervolgens wordt samengedrukt met behulp van een hydraulische of mechanische pers. Tijdens het comprimeren worden de metaaldeeltjes dicht bij elkaar geperst, waardoor contact tussen de deeltjes ontstaat.

Tijdens dit proces wordt het poeder blootgesteld aan hoge druk, meestal bij kamertemperatuur. Door de druk worden de metaaldeeltjes samengedrukt, waardoor een "groen" compact ontstaat dat de gewenste vorm heeft. De sterkte van de groene compact is relatief zwak en deze compact wordt dan voorzichtig uit de matrijs gehaald en meegenomen voor het sinterproces. Het doel van het verdichten is om voldoende dichtheid en vormgetrouwheid te bereiken in de groene compact. Verschillende verdichtingsmethoden, zoals koud isostatisch en warm isostatisch persen, kunnen worden gebruikt om hogere dichtheden te bereiken.

Wat is de rol van sinteren in poedermetallurgie?

Na verdichting is de "groene" compact nog zwak en poreus. Om een sterk, solide metalen onderdeel te maken, moet het worden gesinterd. Bij sinteren wordt de compact verhit tot een hoge temperatuur, net onder het smeltpunt van het metaal. Deze hoge temperatuur zorgt ervoor dat de metaaldeeltjes zich aan elkaar hechten, waardoor de sterkte en dichtheid van het uiteindelijke metalen onderdeel toeneemt.

Bij het sinterproces smelt het metaal niet volledig. In plaats daarvan versmelten de metaaldeeltjes op hun contactpunten en vormen zo een netwerk van massief metaal. Tijdens het sinteren beginnen de poederdeeltjes te diffunderen en worden de open holtes en porositeit in de compact verkleind. De uiteindelijke eigenschappen van het metalen onderdeel, zoals sterkte en hardheid, worden direct beïnvloed door de sintertemperatuur, de duur en de sinteratmosfeer. Er kunnen verschillende sintertechnieken worden gebruikt, waaronder conventioneel sinteren in een oven, heet isostatisch persen, sinteren met elektrische stroom en sinteren met plasma.

Wat zijn de voordelen van poedermetallurgie?

Poedermetallurgie biedt veel voordelen ten opzichte van traditionele productiemethoden. Een belangrijk voordeel is de mogelijkheid om metalen onderdelen te maken met complexe geometrieën en fijne details, wat met conventionele technieken een uitdaging zou zijn of zelfs onmogelijk. Dit maakt het mogelijk om zeer ingewikkelde onderdelen te maken in één enkel proces. Poedermetallurgie kan ook kosteneffectiever zijn voor hoge productieruns van complexe onderdelen omdat er minder secundaire bewerkingen nodig zijn. Poedermetallurgie is een kosteneffectief productieproces.

Een ander voordeel is de mogelijkheid om de materiaaleigenschappen van het uiteindelijke onderdeel te controleren. Door de poeders zorgvuldig te selecteren en te mengen is het mogelijk om legeringen te maken met specifieke gewenste eigenschappen. Poedermetallurgie kan ook worden gebruikt om poreuze materialen te produceren, die nuttig zijn voor toepassingen zoals filters en lagers. Bovendien kan het poedermetallurgieproces leiden tot zeer weinig afval omdat het grootste deel van het poeder wordt gebruikt bij het maken van het eindproduct. In de auto-industrie wordt poedermetallurgie bijvoorbeeld gebruikt om onderdelen zoals tandwielen en drijfstangen te maken. Deze metalen onderdelen moeten ook bestand zijn tegen de hoge spanningen en temperaturen waaraan ze worden blootgesteld. In dezelfde industrie wordt poedermetallurgie gebruikt om onderdelen voor elektrische voertuigen te maken.

Hoe is poedermetallurgie te vergelijken met smeden en gieten?

Als je kijkt naar verschillende productiemethoden, is het belangrijk om te begrijpen hoe poedermetallurgie zich verhoudt tot smeden en gieten. Bij smeden wordt metaal gevormd met behulp van drukkrachten. Hoewel smeden sterke en duurzame onderdelen produceert, is het misschien niet geschikt voor het maken van onderdelen met ingewikkelde vormen, omdat het een aanzienlijke secundaire bewerking vereist. Bij gieten wordt gesmolten metaal in een mal gegoten. Hoewel gieten complexe vormen kan creëren, resulteert het vaak in onderdelen met een lagere maatnauwkeurigheid en een hogere porositeit, wat een groot nadeel is van gieten.

Poedermetallurgie combineert de voordelen van smeden en gieten. Het kan onderdelen produceren met complexe geometrieën zoals gieten, maar ook met een betere maatnauwkeurigheid en gecontroleerde materiaaleigenschappen. Terwijl smeden sterkere onderdelen produceert, kan poedersmeden, een speciale versie van het poedermetallurgieproces dat eigenschappen van zowel smeden als het conventionele poedermetallurgieproces combineert, die kloof helpen overbruggen. In veel gevallen biedt poedermetallurgie een efficiënter en kosteneffectiever productieproces in vergelijking met deze concurrerende productiemethoden. Bovendien is dit proces flexibeler dan gieten. Poedermetallurgie maakt ook een continu proces mogelijk, wat kan helpen bij het verhogen van de productieaantallen.

Wat zijn enkele veelvoorkomende toepassingen van poedermetallurgie?

Poedermetallurgie wordt in veel verschillende industrieën gebruikt. De auto-industrie maakt veel gebruik van poedermetallurgie om tandwielen, drijfstangen en andere motoronderdelen te produceren. De luchtvaartindustrie vertrouwt ook op poedermetallurgie om onderdelen voor vliegtuigmotoren te produceren en deze onderdelen moeten bestand zijn tegen de hoge spanningen en temperaturen waaraan ze worden blootgesteld. In de luchtvaartindustrie wordt poedermetallurgie vaak gebruikt om sterke, lichtgewicht metalen onderdelen te maken. Op onze pagina over gespecialiseerde NdFeB magneten voor de luchtvaartsector kun je ook zien hoe wij aan deze industrie bijdragen. aangepaste NdFeB voor ruimtevaart.

Poedermetallurgie wordt ook gebruikt bij de productie van snijgereedschappen, lagers en elektrische contacten, evenals een verscheidenheid aan andere onderdelen voor andere industrieën. De veelzijdigheid van poedermetallurgie heeft geleid tot een brede toepassing in veel verschillende industrieën. Er zijn verschillende andere toepassingen die minder bekend zijn. Poedermetallurgie wordt bijvoorbeeld ook gebruikt om zachte magnetische materialen te produceren, zoals die in transformatoren worden gebruikt. Het poedermetallurgieproces wordt ook gebruikt om poreuze onderdelen te maken, die als filters kunnen worden gebruikt. Met metaalspuitgieten, een variant van het poedermetallurgieproces, kunnen zeer nauwkeurige en kleine onderdelen worden gemaakt, die ook zeer complex kunnen zijn. Je kunt ook gebruikmaken van onze optie voor aangepaste ontwerpen voor specifieke toepassingen. De aangepaste ndfeb magneten die we produceren gaan vaak naar dergelijke componenten. Bedenk ook hoe deze componenten de efficiëntie verbeteren op gebieden als Opwekking van windenergie.

Wat zijn de toekomstige trends in poedermetallurgie?

De toekomst van poedermetallurgie is veelbelovend en er zijn veel gebieden van lopend onderzoek en ontwikkeling die gericht zijn op het verbeteren van bestaande poedermetallurgietechnologie. Eén gebied is het toegenomen gebruik van additive manufacturing of 3D-printen met metaalpoeders, en dit wordt snel een zeer populaire optie. Additive manufacturing van metaal maakt het mogelijk om zeer complexe en op maat gemaakte metalen onderdelen te maken. Ook kunnen met additive manufacturing onderdelen worden gemaakt met vormen die met geen enkele andere methode mogelijk zouden zijn. Dit heeft veel wegen geopend voor onderzoek en ontwikkeling.

Een andere trend is de ontwikkeling van nieuwe materialen en legeringen die verwerkt kunnen worden met poedermetallurgie. Onderzoek is ook gericht op het verbeteren van het sinterproces om de kwaliteit en eigenschappen van het eindproduct te verbeteren. Dit omvat technieken zoals heet isostatisch persen, waarmee hogere dichtheden in het eindproduct kunnen worden bereikt. De ontwikkeling van nieuwe materialen met superieure prestaties opent mogelijkheden voor de lucht- en ruimtevaartindustrie en andere sectoren. Bovendien ligt de focus op het creëren van duurzamere en groenere technologie in poedermetallurgie, om afval en energieverbruik te verminderen. In veel gevallen is poedermetallurgie al milieuvriendelijker dan traditionele productiemethoden, maar het streven is om het nog groener te maken. Onze expertise strekt zich ook uit tot het maken van NdFeB-magneten die milieuvriendelijke oplossingen ondersteunen. De motormagneten die we produceren worden bijvoorbeeld gebruikt in een reeks toepassingen, zoals industriële motoren gebruikt in de productiesector, wat bijdraagt aan efficiëntere systemen.

Veelgestelde vragen over poedermetallurgie

Wat is het belangrijkste voordeel van poedermetallurgie?

De belangrijkste voordelen van poedermetallurgie zijn de mogelijkheid om complexe vormen te produceren, de kosteneffectiviteit voor hoge productieruns en de mogelijkheid om materiaaleigenschappen te controleren.

Welke metalen kunnen worden gebruikt in poedermetallurgie?

Veel metalen kunnen worden gebruikt in poedermetallurgie, waaronder staal, aluminium, koper, titanium en verschillende legeringen. Je kunt ook keramiek gebruiken.

Wat is het doel van sinteren in poedermetallurgie?

Sinteren is een warmtebehandelingsproces dat ervoor zorgt dat de metaaldeeltjes zich aan elkaar hechten, waardoor de sterkte en dichtheid van het metalen onderdeel toenemen. De sintertemperatuur is erg belangrijk, omdat deze lager moet zijn dan het smeltpunt van het metaal.

Is poedermetallurgie een rendabele productiemethode?

Ja, poedermetallurgie kan een zeer kosteneffectieve productiemethode zijn, vooral voor hoge productieruns van complexe onderdelen. Het kan de noodzaak voor secundaire bewerkingen verminderen en het vermindert ook afval.

Kan poedermetallurgie worden gebruikt voor grote onderdelen?

Hoewel poedermetallurgie meestal wordt gebruikt voor kleinere onderdelen, kunnen er ook grotere onderdelen mee worden gemaakt met technieken als heet isostatisch persen en poedersmeden.

Wat zijn enkele beperkingen van poedermetallurgie?

Enkele beperkingen van poedermetallurgie zijn moeilijkheden bij het maken van onderdelen met ondersnijdingen, beperkingen in de grootte van onderdelen en de behoefte aan gespecialiseerde apparatuur. Door de voortdurende vooruitgang in poedermetallurgie worden deze beperkingen echter aangepakt. Je moet ook altijd rekening houden met je maattoleranties als je metalen onderdelen ontwerpt voor productie.

Samenvatting

- Poedermetallurgie is een productieproces waarbij metalen onderdelen worden gemaakt van metaalpoeder.

- Het poedermetallurgieproces omvat poederproductie, verdichting en sinteren.

- De poedereigenschappen zijn erg belangrijk voor de kwaliteit van het uiteindelijke onderdeel.

- Bij verdichten wordt het poeder in een specifieke vorm geperst, een compact genoemd.

- Sinteren is het proces waarbij het compact wordt verhit om de poederdeeltjes aan elkaar te binden.

- Poedermetallurgie biedt verschillende voordelen, zoals de mogelijkheid om complexe vormen te maken en de materiaaleigenschappen te controleren.

- Voor bepaalde soorten onderdelen is poedermetallurgie vaak kosteneffectiever dan smeden en gieten.

- Poedermetallurgie heeft verschillende toepassingen, onder andere in de auto- en luchtvaartindustrie.

- Toekomstige trends in poedermetallurgie zijn onder andere het toenemende gebruik van additieve productie en de ontwikkeling van nieuwe materialen voor het proces.

Ik hoop dat deze introductie tot poedermetallurgie zowel informatief als boeiend is geweest. Het gebruik van poedermetallurgie neemt snel toe naarmate fabrikanten zich meer bewust worden van de vele voordelen. Als je nog vragen hebt, neem dan gerust contact met ons op. Wij zijn gespecialiseerd in het produceren van NdFeB magneten met behulp van een zeer verfijnd poedermetallurgieproces, op maat gemaakt om aan uw specifieke industriële behoeften te voldoen. Om meer te weten te komen, verken je onze site en bekijk je hoe onze aangepaste NdFeB-magneten kunnen uw toepassingen verbeteren. Als uw toepassing unieke magnetische eigenschappen vereist, dan kunnen onze magneetcoating opties zijn misschien precies wat je nodig hebt. We bieden ook een verscheidenheid aan magneetklassen om zo goed mogelijk aan je behoeften te voldoen.