金属の魔法粉末冶金入門

製造業の世界は常に進化しているが、粉末冶金はその中でも変革的な技術として際立っている。粉末から金属部品を作るこのプロセスは、SF映画のように聞こえるかもしれないが、多くの用途を持つ確立された製造プロセスである。この記事では、粉末冶金について紹介し、その仕組みを説明するとともに、その驚くべき能力を紹介する。粉末の製造から最終的な金属部品までの全プロセスを探求し、この方法が多くの産業にとって不可欠である理由を明らかにします。粉末冶金を理解することで、自動車から機械まであらゆるものを形づくる隠れた技術について知ることができる。本書は、複雑なトピックをわかりやすく解説し、実践的な事例を提供し、現代の製造業におけるこの手法の重要性を浮き彫りにする、読み応えのある一冊である。

目次

粉末冶金とは何か?

粉末冶金(PM)は、金属粉末から金属部品を作り出す製造プロセスである。従来の鋳造のように金属を溶かして型に流し込むのではなく、粉末冶金では粉末、圧縮、焼結という一連の工程を利用する。基本的な考え方は、金属粉末の小さな粒子を押し固めることで、希望する形状と特性を持つ強固な金属部品を作ることができるというものだ。砂のお城を作るようなものだが、金属を使い、より精密である。

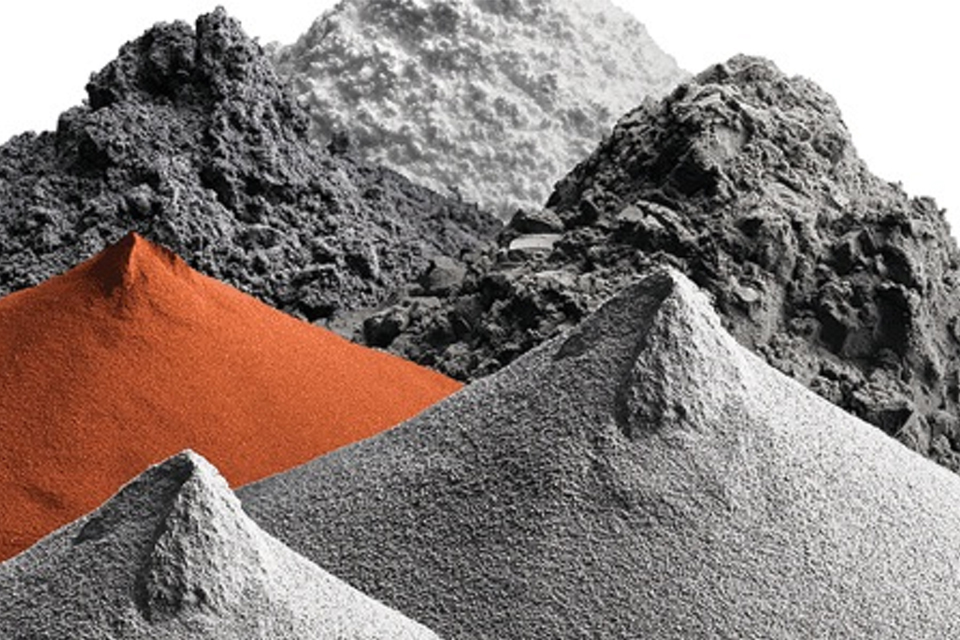

粉末冶金で使われる粉末は、鋼や合金、あるいはセラミックスなど、さまざまな金属から作られる。出来上がった金属粉末は、成形プロセスを助けるために潤滑剤と混合される。この混合物を、金型プレスを用いて成形体と呼ばれる所望の形状にプレスする。この成形体は、形状は正しいものの、まだ比較的弱い。そこで、成形体を焼結炉で高温(ただし金属の融点以下)に加熱して粉末同士を焼結させ、強固な金属部品を形成する。このプロセス全体によって、特定の制御された特性を持つ部品を作ることができる。

パウダー製造はプロセスにどう影響するか?

粉末冶金では、出発粉末の特性が最終的な金属部品の品質と特性に大きな影響を与えるため、非常に重要である。粉末製造には多くの方法があり、どの方法を選択するかは所望の特性と金属の種類に依存する。一般的な方法のひとつは噴霧化で、溶融金属の流れを高圧ガスまたは液体で微細な液滴に分解する。この液滴が凝固して金属粒子になる。

化学反応によって粉末を生成する方法もあれば、金属を機械的に粉砕する方法もある。粉末粒子のサイズ、形状、および組成はすべて、望まれる最終製品に応じて調整することができる。例えば、金属粒子の大きさは、成形段階で金型にどれだけ充填できるか、また最終製品の性能に影響します。粉末製造の特定の方法は、金属部品の最終的な機械的特性を決定する上で重要な役割を果たします。粉体技術をより深く理解することは、メーカーにとって非常に重要であり、製品の品質と特性をコントロールすることを可能にします。

粉末冶金で成形中に何が起こるか?

成形は粉末冶金プロセスにおける重要な段階である。ルースな金属粉末を特定の形状にプレスし、成形体を形成します。成形工程は一般的に金型プレスを用いて行われ、粉末を金型に入れ、油圧プレスまたは機械式プレスで圧縮します。圧縮の間、金属粒子は強制的に接近させられ、粒子間の接触が生じる。

この工程では、粉末は通常室温で高圧にさらされる。この圧力によって金属粒子が押し固められ、所望の形状を持つ「グリーン」成形体が作られる。圧粉体の強度は比較的弱く、この圧粉体を金型から慎重に取り出し、焼結工程にかける。成形の目的は、圧粉体の十分な密度と形状の忠実性を達成することである。冷間等方圧加圧や熱間等方圧加圧などのさまざまな成形方法を用いることで、より高い密度を達成することができる。

粉末冶金における焼結の役割とは?

成形後の "グリーン "成形体はまだ弱く、多孔質である。強固な金属部品を作るには、焼結を経なければならない。焼結では、成形体を金属の融点ぎりぎりの高温まで加熱する。この高温によって金属粒子が結合し、最終的な金属部品の強度と密度が高まる。

焼結プロセスは金属を完全に溶かすわけではない。その代わり、金属粒子はその接触点で融合し、固体金属のネットワークを形成する。焼結中、粉末粒子は拡散を始め、成形体の空隙や気孔率は減少する。強度や硬度といった金属部品の最終的な特性は、焼結温度、焼結時間、焼結雰囲気に直接影響される。従来の炉焼結、熱間静水圧プレス、通電アシスト焼結、プラズマ活性化焼結など、さまざまな焼結技術を使用することができる。

粉末冶金の利点とは?

粉末冶金には、従来の製造方法と比較して多くの利点がある。主な利点のひとつは、従来の技術では困難または不可能であった複雑な形状や微細なディテールを持つ金属部品を作成できることである。これにより、非常に複雑な部品を1つの工程で作成することができます。また、粉末冶金は、二次加工の必要性を減らすことができるため、複雑な部品を大量に生産する場合、費用対効果が高くなります。粉末冶金は費用対効果の高い製造プロセスなのである。

もうひとつの利点は、最終部品の材料特性をコントロールできることだ。粉末を注意深く選択しブレンドすることで、特定の望ましい特性を持つ合金を作ることができる。また、粉末冶金はフィルターやベアリングなどの用途に有用な多孔質材料の製造にも使用できる。さらに、粉末冶金のプロセスは、粉末のほとんどが最終製品の製造に使用されるため、廃棄物がほとんど出ない。例えば自動車産業では、粉末冶金はギアやコネクティングロッドなどの部品を作るのに使われている。これらの金属部品は、高い応力と温度に耐える必要もある。同じ業界では、粉末冶金は電気自動車の部品の製造にも使われている。

粉末冶金と鍛造・鋳造との比較

さまざまな製造方法を見るとき、粉末冶金が鍛造や鋳造とどのように比較されるかを理解することが重要である。鍛造では、圧縮力を使って金属を成形します。鍛造は強度が高く耐久性のある部品を作ることができますが、二次的な機械加工が必要になるため、複雑な形状の部品を作るのには適していないかもしれません。一方、鋳造は、溶かした金属を型に流し込む。鋳造は複雑な形状を作ることができる反面、寸法精度が低く、気孔率の高い部品になることが多く、これが鋳造の大きな欠点である。

粉末冶金は、鍛造と鋳造の両方の利点を兼ね備えています。鋳造のような複雑な形状の部品を作ることができ、さらに寸法精度が高く、材料特性が制御されています。鍛造はより強度の高い部品を生産しますが、粉末鍛造は、鍛造と従来の粉末冶金プロセスの両方の特徴を組み合わせた粉末冶金プロセスの特殊バージョンであり、そのギャップを埋めるのに役立ちます。多くの場合、粉末冶金は、これらの競合する製造方法と比較して、より効率的でコスト効果の高い製造プロセスを提供します。また、このプロセスは鋳造よりも柔軟性があります。粉末冶金はまた、連続プロセスを可能にするため、生産数の増加に役立ちます。

粉末冶金の一般的な用途とは?

粉末冶金の利用は、さまざまな業界で見られる。自動車産業では、ギア、コネクティングロッド、その他のエンジン部品の製造に粉末冶金が多用されている。航空宇宙産業も航空機エンジンの部品を製造するために粉末冶金に依存しており、これらの部品は高い応力と温度に耐える必要があります。航空宇宙産業では、粉末冶金は強靭で軽量な金属部品の製造によく使用されます。また、航空宇宙分野向けの特殊なネオジム磁石を提供することで、当社がこの産業にどのように貢献しているかについては、以下のページでもご覧いただけます。 航空宇宙用カスタムNdFeB.

粉末冶金は、切削工具、ベアリング、電気接点などの製造にも使用されているほか、他の産業向けのさまざまな部品にも使用されている。粉末冶金の多用途性により、さまざまな産業で幅広く採用されている。一般にはあまり知られていない用途もいくつかある。例えば、粉末冶金は変圧器に使われるような軟磁性材料の製造にも使われる。また、粉末冶金プロセスは、フィルターとして使用できる多孔質部品の製造にも使用されている。粉末冶金プロセスのバリエーションである金属射出成形では、非常に精密で小さな部品を作ることができますが、非常に複雑になることもあります。また、特定の用途のために、当社のカスタム設計オプションを使用することもできます。その カスタマイズされたNDFBマグネット このような部品には、私たちが生産するものが多く使われている。このような部品が、次のような分野でどのように効率を高めているかも考えてみよう。 風力発電.

粉末冶金の今後の動向は?

粉末冶金の将来は極めて有望であり、既存の粉末冶金技術の向上を目指して現在進行中の研究開発分野も多い。そのひとつが、金属粉末を使った積層造形または3Dプリンティングの利用拡大であり、これは急速に非常に一般的な選択肢になりつつある。金属粉末積層造形では、非常に複雑でカスタマイズされた金属部品を作ることができる。また、アディティブ・マニュファクチャリングでは、他の方法では不可能な形状の部品を作ることができる。これにより、研究開発の多くの道が開かれた。

もうひとつの傾向は、粉末冶金で加工できる新しい材料や合金の開発である。また、最終製品の品質と特性を向上させるため、焼結プロセスの改善も研究されている。これには、最終部品の高密度化を達成できる熱間静水圧プレスなどの技術が含まれる。優れた性能を持つ新素材の開発は、航空宇宙産業やその他の分野にチャンスをもたらす。さらに、粉末冶金では、廃棄物やエネルギー消費を削減するため、より持続可能でグリーンな技術を生み出すことにも焦点が当てられている。多くの場合、粉末冶金はすでに従来の製造方法よりも環境にやさしいが、さらに環境にやさしいものにするための努力を続けている。私たちの専門知識は、環境にやさしいソリューションをサポートするネオジム磁石の製造にも及んでいます。例えば、私たちが製造するモーター・マグネットは、以下のようなさまざまな用途に使用されています。 産業用モーター 製造部門で使用され、より効率的なシステムに貢献している。

粉末冶金に関するFAQ

粉末冶金を使う主な利点は何ですか?

粉末冶金の主な利点には、複雑な形状を製造できること、大量生産に対応できる費用対効果、材料特性を制御できることなどがある。

粉末冶金で使用できる金属は?

粉末冶金では、鉄、アルミニウム、銅、チタン、各種合金など、多くの金属を使用することができる。セラミックも使用できる。

粉末冶金における焼結の目的は何ですか?

焼結は、金属粒子を結合させ、金属部品の強度と密度を高める熱処理プロセスである。焼結温度は金属の融点より低くなければならないため、非常に重要である。

粉末冶金は費用対効果の高い製造方法か?

はい、粉末冶金は、特に複雑な部品を大量生産する場合、非常に費用対効果の高い製造方法となります。二次加工の必要性を減らし、廃棄物も減らすことができます。

粉末冶金は大型部品に使用できますか?

粉末冶金はより小さな部品に使用されるのが一般的だが、熱間静水圧プレスや粉末鍛造などの技術を使ってより大きな部品を製造することもできる。

粉末冶金の限界は?

粉末冶金の限界には、アンダーカットのある部品を作るのが難しいこと、部品の大きさに制限があること、特殊な設備が必要なことなどがある。しかし、粉末冶金の絶え間ない進歩により、これらの限界に対処しつつあります。また、生産用の金属部品を設計する際には、常に寸法公差を考慮する必要があります。

概要

- 粉末冶金は、金属粉末から金属部品を作り出す製造プロセスである。

- 粉末冶金のプロセスには、粉末の製造、成形、焼結が含まれる。

- パウダーの特性は、最終部品の品質にとって非常に重要である。

- コンパクションは、パウダーをコンパクトと呼ばれる特定の形状にプレスすることである。

- 焼結は、成形体を加熱して粉末粒子を結合させるプロセスである。

- 粉末冶金には、複雑な形状の作成や材料特性の制御など、いくつかの利点がある。

- 粉末冶金は、部品の種類によっては、鍛造や鋳造よりもコスト効率が高い場合が多い。

- 粉末冶金は、自動車産業や航空宇宙産業など、さまざまな用途に使われている。

- 粉末冶金の今後の動向には、積層造形の利用拡大や新材料の開発が含まれる。

この粉末冶金入門が有益で魅力的なものであったことを願っています。粉末冶金の使用は、メーカーがその多くの利点を認識するにつれて急速に増加しています。ご質問等ございましたら、お気軽にご連絡ください。弊社は、高度に精製された粉末冶金プロセスによるネオジム磁石の製造を専門としており、お客様の特定の産業ニーズにお応えします。さらに詳しくお知りになりたい方は、当社のサイトをご覧ください。 カスタム NdFeB 磁石 は、お客様のアプリケーションを強化することができます。お客様の用途がユニークな磁気特性を必要とする場合、当社の マグネットコーティング オプションは、ちょうどあなたが必要とするかもしれません。また マグネットグレード お客様のニーズに最適なものをお選びください。