La magia del metal: Introducción a la pulvimetalurgia

El mundo de la fabricación evoluciona constantemente, y la pulvimetalurgia destaca como una tecnología transformadora. Este proceso, que consiste en crear piezas metálicas a partir de polvo, puede parecer sacado de una película de ciencia ficción, pero es un proceso de fabricación bien establecido con muchas aplicaciones. Este artículo le introducirá en la pulvimetalurgia, le explicará cómo funciona y destacará sus increíbles capacidades. Exploraremos todo el proceso, desde la producción del polvo hasta la pieza metálica final, dejando claro por qué este método es esencial para muchas industrias. Entender la pulvimetalurgia le dará una idea de la tecnología oculta que da forma a todo, desde coches hasta maquinaria. Merece la pena leerlo porque ofrece una guía sencilla sobre un tema complejo, ofreciendo ejemplos prácticos y destacando la importancia de este método en la fabricación moderna.

Índice

¿Qué es exactamente la pulvimetalurgia?

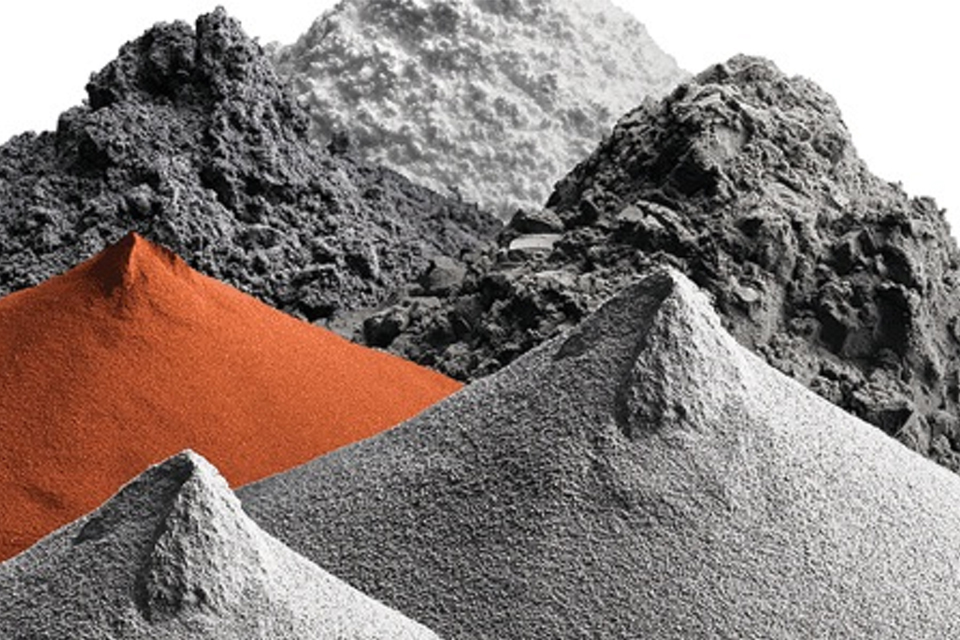

La pulvimetalurgia (PM) es un proceso de fabricación en el que las piezas metálicas se crean a partir de polvo metálico. En lugar de fundir el metal y verterlo en moldes, como en la fundición tradicional, la pulvimetalurgia utiliza una serie de pasos que implican polvo, compactación y sinterización. La idea básica es que prensando pequeñas partículas de polvo metálico se puede crear una pieza metálica sólida con la forma y las propiedades deseadas. Es un poco como hacer un castillo de arena, pero con metal y mucha más precisión.

El polvo utilizado en pulvimetalurgia puede estar hecho de diversos metales, como acero, aleaciones o incluso cerámica. El polvo metálico resultante se mezcla con un lubricante para facilitar el proceso de compactación. A continuación, la mezcla se prensa en una prensa para darle la forma deseada. Este compacto, aunque tiene la forma correcta, sigue siendo relativamente débil. Por ello, el compacto se calienta a alta temperatura, pero por debajo del punto de fusión del metal, en un horno de sinterización para sinterizar el polvo y formar una pieza metálica sólida y resistente. Todo este proceso permite crear componentes con propiedades específicas y controladas.

¿Cómo afecta la producción de polvo al proceso?

Las características del polvo de partida son extremadamente importantes en pulvimetalurgia porque tienen un enorme impacto en la calidad y las propiedades de la pieza metálica final. Existen muchos métodos de producción de polvo, y la elección depende de las características deseadas y del tipo de metal. Un método habitual es la atomización, en la que una corriente de metal fundido se divide en finas gotitas mediante gas o líquido a alta presión. Estas gotitas se solidifican y se convierten en partículas de metal.

Otro método implica reacciones químicas para producir el polvo, mientras que otros implican la trituración mecánica del metal. El tamaño, la forma y la composición de las partículas de polvo pueden adaptarse en función del producto final deseado. Por ejemplo, el tamaño de las partículas metálicas influye en su capacidad para rellenar la matriz durante la fase de compactación y en el rendimiento del producto final. El método específico de producción de polvo desempeña un papel fundamental en la determinación de las propiedades mecánicas finales de la pieza metálica. Comprender mejor la tecnología del polvo es muy importante para los fabricantes, ya que les permite controlar la calidad y las propiedades de sus productos.

¿Qué ocurre durante la compactación en pulvimetalurgia?

La compactación es una fase crítica del proceso pulvimetalúrgico. En ella, el polvo metálico suelto se prensa para darle una forma específica, formando un compacto. El proceso de compactación suele realizarse con una prensa de troquel en la que el polvo se coloca en un troquel y, a continuación, se comprime con una prensa hidráulica o mecánica. Durante la compactación, las partículas de metal son forzadas a acercarse unas a otras, creando un contacto entre partículas.

Durante este proceso, el polvo se somete a alta presión, normalmente a temperatura ambiente. La presión fuerza a las partículas metálicas a unirse, creando un compacto "verde" que tiene la forma deseada. La resistencia del compacto verde es relativamente débil, y este compacto se retira con cuidado de la matriz y se lleva al proceso de sinterización. El objetivo de la compactación es lograr una densidad y una fidelidad de forma suficientes en el compacto verde. Se pueden utilizar diferentes métodos de compactación, como el prensado isostático en frío y el prensado isostático en caliente, para lograr densidades más altas.

¿Qué papel desempeña la sinterización en la pulvimetalurgia?

Tras la compactación, el compacto "verde" sigue siendo débil y poroso. Para crear una pieza metálica fuerte y sólida, debe someterse a sinterización. La sinterización consiste en calentar el compacto a una temperatura elevada, justo por debajo del punto de fusión del metal. Esta alta temperatura hace que las partículas metálicas se adhieran entre sí, aumentando la resistencia y la densidad de la pieza metálica final.

El proceso de sinterización no implica la fusión total del metal. En su lugar, las partículas de metal se funden en sus puntos de contacto, formando una red de metal sólido. Durante la sinterización, las partículas de polvo comienzan a difundirse y se reducen los huecos abiertos y la porosidad del compacto. Las propiedades finales de la pieza metálica, como la resistencia y la dureza, se ven directamente afectadas por la temperatura de sinterización, la duración y la atmósfera de sinterización. Pueden utilizarse diferentes técnicas de sinterización, como la sinterización convencional en horno, el prensado isostático en caliente, la sinterización asistida por corriente eléctrica y la sinterización activada por plasma.

¿Cuáles son las ventajas de la pulvimetalurgia?

La pulvimetalurgia ofrece muchas ventajas en comparación con los métodos de fabricación tradicionales. Una ventaja clave es su capacidad para crear piezas metálicas con geometrías complejas y detalles finos, lo que sería difícil o imposible con las técnicas convencionales. Esto permite crear piezas muy complejas en un solo proceso. Además, la pulvimetalurgia puede ser más rentable para grandes series de piezas complejas porque reduce la necesidad de mecanizado secundario. La pulvimetalurgia es un proceso de fabricación rentable.

Otra ventaja es la posibilidad de controlar las propiedades del material de la pieza final. Seleccionando y mezclando cuidadosamente los polvos, es posible crear aleaciones con propiedades específicas deseadas. Además, la pulvimetalurgia puede utilizarse para producir materiales porosos, útiles para aplicaciones como filtros y cojinetes. Además, el proceso pulvimetalúrgico puede generar muy pocos residuos, ya que la mayor parte del polvo se utiliza en la creación del producto final. En la industria del automóvil, por ejemplo, la pulvimetalurgia se utiliza para crear piezas como engranajes y bielas. Estos componentes metálicos también tienen que ser capaces de soportar las altas tensiones y temperaturas a las que están sometidos. En la misma industria, la pulvimetalurgia se utiliza para fabricar piezas para vehículos eléctricos.

¿En qué se diferencia la pulvimetalurgia de la forja y la fundición?

A la hora de analizar los distintos métodos de fabricación, es importante saber cómo se comparan la pulvimetalurgia con la forja y la fundición. La forja consiste en dar forma al metal utilizando fuerzas de compresión. Aunque la forja produce piezas resistentes y duraderas, puede no ser adecuada para crear piezas con formas complejas, ya que requiere un importante mecanizado secundario. La fundición, por su parte, consiste en verter metal fundido en un molde. Aunque la fundición puede crear formas complejas, a menudo da lugar a piezas con menor precisión dimensional y mayor porosidad, lo que constituye una importante desventaja de la fundición.

La pulvimetalurgia combina las ventajas de la forja y la fundición. Puede producir piezas con geometrías complejas como la fundición, pero también con mayor precisión dimensional y propiedades de material controladas. Mientras que la forja produce piezas más resistentes, la pulvimetalurgia, una versión especial del proceso pulvimetalúrgico que combina características tanto de la forja como del proceso pulvimetalúrgico convencional, puede ayudar a salvar esa distancia. En muchos casos, la pulvimetalurgia proporciona un proceso de fabricación más eficaz y rentable en comparación con estos métodos de fabricación competidores. Además, este proceso es más flexible que la fundición. La pulvimetalurgia también permite un proceso continuo, lo que puede ayudar a aumentar las cifras de producción.

¿Cuáles son algunas de las aplicaciones más comunes de la pulvimetalurgia?

La pulvimetalurgia se utiliza en muchos sectores. La industria del automóvil utiliza mucho la pulvimetalurgia para fabricar engranajes, bielas y otros componentes del motor. La industria aeroespacial también recurre a la pulvimetalurgia para fabricar piezas para motores de aviones, y estos componentes deben ser capaces de soportar las altas tensiones y temperaturas a las que están sometidos. En la industria aeroespacial, la pulvimetalurgia se utiliza a menudo para crear piezas metálicas resistentes y ligeras. También puede explorar cómo contribuimos a esta industria suministrando imanes de NdFeB especializados para el sector aeroespacial en nuestra página sobre NdFeB a medida para el sector aeroespacial.

La pulvimetalurgia también se utiliza en la producción de herramientas de corte, cojinetes y contactos eléctricos, así como en una gran variedad de piezas para otras industrias. La versatilidad de la pulvimetalurgia ha llevado a su amplia adopción en muchas industrias diferentes. Existen otras aplicaciones menos conocidas. Por ejemplo, la pulvimetalurgia también se utiliza para producir materiales magnéticos blandos, como los que se emplean en los transformadores. Además, el proceso pulvimetalúrgico se utiliza para crear piezas porosas, que pueden utilizarse como filtros. El moldeo por inyección de metales, una variación del proceso pulvimetalúrgico, permite crear piezas muy precisas y pequeñas, que también pueden ser muy complejas. También puede utilizar nuestra opción de diseño personalizado para aplicaciones específicas. El sitio imanes ndfeb personalizados que producimos suelen ir a parar a dichos componentes. Considere también cómo estos componentes mejoran la eficiencia en áreas como generación de energía eólica.

¿Cuáles son las tendencias futuras de la pulvimetalurgia?

El futuro de la pulvimetalurgia es extremadamente prometedor, y hay muchas áreas de investigación y desarrollo en curso que tienen como objetivo mejorar la tecnología pulvimetalúrgica existente. Una de ellas es el aumento del uso de la fabricación aditiva o impresión 3D con polvos metálicos, que se está convirtiendo rápidamente en una opción muy popular. La fabricación aditiva de metales permite crear piezas metálicas muy complejas y personalizadas. Además, la fabricación aditiva permite crear piezas con formas que no serían posibles con ningún otro método. Esto ha abierto muchas vías de investigación y desarrollo.

Otra tendencia es el desarrollo de nuevos materiales y aleaciones que puedan procesarse mediante pulvimetalurgia. Asimismo, la investigación se dirige a mejorar el proceso de sinterización, para mejorar la calidad y las propiedades del producto final. Esto incluye técnicas como el prensado isostático en caliente, que puede lograr mayores densidades en la pieza final. El desarrollo de nuevos materiales con prestaciones superiores abre oportunidades para la industria aeroespacial y otros sectores. Además, la atención se centra en crear una tecnología más sostenible y ecológica en pulvimetalurgia, para reducir los residuos y el consumo de energía. En muchos casos, la pulvimetalurgia ya es más respetuosa con el medio ambiente que los métodos de fabricación tradicionales, pero el objetivo es seguir haciéndola aún más ecológica. Nuestra experiencia también se extiende a la creación de imanes de NdFeB que apoyan soluciones respetuosas con el medio ambiente. Por ejemplo, los imanes de motor que producimos se utilizan en diversas aplicaciones, como motores industriales utilizados en el sector manufacturero, contribuyendo a unos sistemas más eficientes.

Preguntas frecuentes sobre pulvimetalurgia

¿Cuál es la principal ventaja de la pulvimetalurgia?

Las principales ventajas de la pulvimetalurgia son su capacidad para producir formas complejas, su rentabilidad para grandes series de producción y su capacidad para controlar las propiedades del material.

¿Qué metales pueden utilizarse en pulvimetalurgia?

En pulvimetalurgia pueden utilizarse muchos metales, como acero, aluminio, cobre, titanio y diversas aleaciones. También se pueden utilizar cerámicas.

¿Para qué sirve la sinterización en pulvimetalurgia?

La sinterización es un proceso de tratamiento térmico que hace que las partículas metálicas se unan entre sí, aumentando la resistencia y la densidad de la pieza metálica. La temperatura de sinterización es muy importante, ya que debe ser inferior al punto de fusión del metal.

¿Es la pulvimetalurgia un método de fabricación rentable?

Sí, la pulvimetalurgia puede ser un método de fabricación muy rentable, sobre todo para grandes series de piezas complejas. Puede reducir la necesidad de mecanizado secundario y también los residuos.

¿Puede utilizarse la pulvimetalurgia para piezas grandes?

Aunque la pulvimetalurgia se utiliza más comúnmente para piezas pequeñas, también puede emplearse para producir piezas más grandes mediante técnicas como el prensado isostático en caliente y la forja de polvo.

¿Cuáles son las limitaciones de la pulvimetalurgia?

Algunas de las limitaciones de la pulvimetalurgia son las dificultades para crear piezas con socavaduras, las limitaciones en el tamaño de las piezas y la necesidad de equipos especializados. Sin embargo, los continuos avances en pulvimetalurgia están resolviendo estas limitaciones. Además, siempre hay que tener en cuenta las tolerancias dimensionales a la hora de diseñar componentes metálicos para la producción.

Resumen

- La pulvimetalurgia es un proceso de fabricación que crea piezas metálicas a partir de polvo metálico.

- El proceso pulvimetalúrgico implica la producción de polvo, la compactación y la sinterización.

- Las características del polvo son muy importantes para la calidad de la pieza final.

- La compactación consiste en prensar el polvo para darle una forma específica, llamada compacta.

- La sinterización es el proceso de calentamiento del compacto para unir las partículas de polvo.

- La pulvimetalurgia ofrece varias ventajas, como la capacidad de crear formas complejas y controlar las propiedades del material.

- La pulvimetalurgia suele ser más rentable que la forja y la fundición para determinados tipos de piezas.

- La pulvimetalurgia tiene diversas aplicaciones, entre ellas la industria automovilística y aeroespacial.

- Entre las tendencias futuras de la pulvimetalurgia figuran el mayor uso de la fabricación aditiva y el desarrollo de nuevos materiales para el proceso.

Espero que esta introducción a la pulvimetalurgia haya sido informativa y atractiva. El uso de la pulvimetalurgia aumenta rápidamente a medida que los fabricantes son más conscientes de sus numerosas ventajas. Si tiene más preguntas, no dude en ponerse en contacto con nosotros. Estamos especializados en la producción de imanes de NdFeB mediante un proceso pulvimetalúrgico altamente refinado, adaptado a sus necesidades industriales específicas. Para obtener más información, explore nuestro sitio y considere cómo nuestros imanes de NdFeB personalizados pueden mejorar sus aplicaciones. Si su aplicación requiere propiedades magnéticas únicas, nuestro revestimiento magnético puede ser justo lo que necesita. También ofrecemos una variedad de grados magnéticos que mejor se adapte a sus necesidades.