Die Magie des Metalls: Eine Einführung in die Pulvermetallurgie

Die Welt der Fertigung entwickelt sich ständig weiter, und die Pulvermetallurgie hebt sich als eine transformative Technologie hervor. Dieses Verfahren, bei dem Metallteile aus Pulver hergestellt werden, mag wie ein Science-Fiction-Film klingen, ist aber ein etabliertes Fertigungsverfahren mit vielen Anwendungsmöglichkeiten. Dieser Artikel führt Sie in die Pulvermetallurgie ein, erklärt, wie sie funktioniert und zeigt ihre unglaublichen Möglichkeiten auf. Wir erkunden den gesamten Prozess von der Pulverherstellung bis zum fertigen Metallteil und machen deutlich, warum diese Methode für viele Branchen unverzichtbar ist. Wenn Sie die Pulvermetallurgie verstehen, erhalten Sie eine Vorstellung von der verborgenen Technologie, die alles von Autos bis hin zu Maschinen formt. Es lohnt sich, dieses Buch zu lesen, denn es bietet einen unkomplizierten Leitfaden für ein komplexes Thema mit praktischen Beispielen und verdeutlicht die Bedeutung dieses Verfahrens in der modernen Fertigung.

Inhaltsübersicht

Was genau ist Pulvermetallurgie?

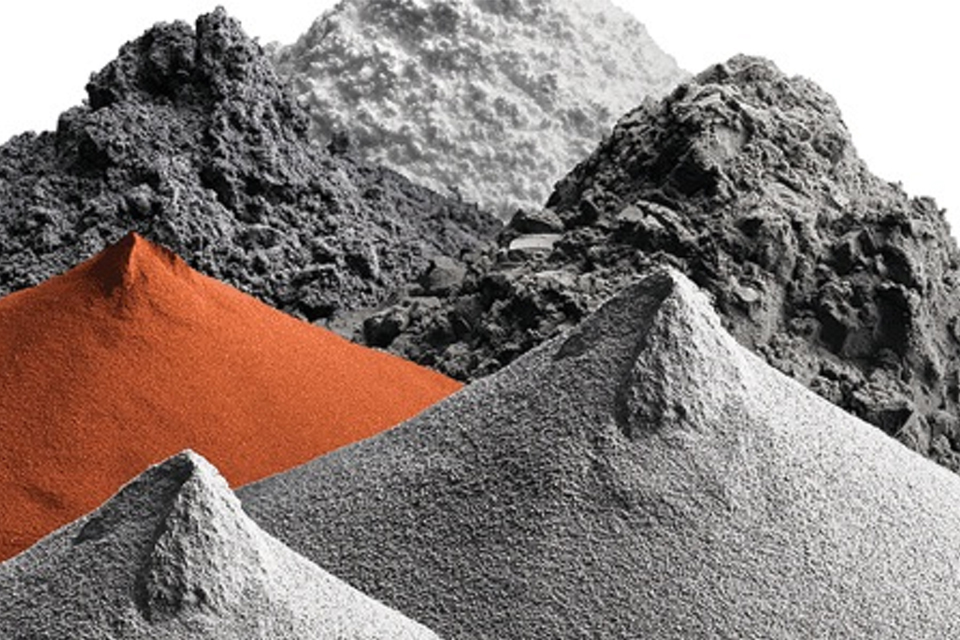

Die Pulvermetallurgie (PM) ist ein Fertigungsverfahren, bei dem Metallteile aus Metallpulver hergestellt werden. Anstatt Metall zu schmelzen und in Formen zu gießen, wie es beim traditionellen Gießen der Fall ist, werden bei der Pulvermetallurgie eine Reihe von Schritten mit Pulver, Verdichtung und Sinterung durchgeführt. Die Grundidee ist, dass man durch das Zusammenpressen kleiner Metallpulverpartikel ein festes Metallteil mit der gewünschten Form und den gewünschten Eigenschaften herstellen kann. Es ist ein bisschen wie beim Bau einer Sandburg, nur mit Metall und viel mehr Präzision.

Das Pulver, das in der Pulvermetallurgie verwendet wird, kann aus verschiedenen Metallen wie Stahl, Legierungen oder sogar Keramiken hergestellt werden. Das entstandene Metallpulver wird dann mit einem Schmiermittel gemischt, um den Verdichtungsprozess zu unterstützen. Anschließend wird das Gemisch mit Hilfe einer Presse in die gewünschte Form gepresst, die als Pressling bezeichnet wird. Dieser Pressling hat zwar die richtige Form, ist aber noch relativ schwach. Daher wird der Pressling anschließend in einem Sinterofen auf eine hohe Temperatur erhitzt, die jedoch unter dem Schmelzpunkt des Metalls liegt, damit das Pulver zusammensintert und ein festes, solides Metallteil entsteht. Dieser gesamte Prozess ermöglicht die Herstellung von Bauteilen mit spezifischen und kontrollierten Eigenschaften.

Wie wirkt sich die Pulverherstellung auf den Prozess aus?

Die Eigenschaften des Ausgangspulvers sind in der Pulvermetallurgie äußerst wichtig, da sie einen großen Einfluss auf die Qualität und die Eigenschaften des fertigen Metallteils haben. Es gibt viele Verfahren zur Pulverherstellung, und die Wahl des Verfahrens hängt von den gewünschten Eigenschaften und der Art des Metalls ab. Eine gängige Methode ist die Zerstäubung, bei der ein Strom geschmolzenen Metalls mit Hilfe von Hochdruckgas oder -flüssigkeit in feine Tröpfchen zerlegt wird. Diese Tröpfchen verfestigen sich dann zu Metallpartikeln.

Bei einer anderen Methode wird das Pulver durch chemische Reaktionen hergestellt, bei einer anderen durch mechanisches Zermahlen von Metall. Größe, Form und Zusammensetzung der Pulverpartikel können je nach gewünschtem Endprodukt angepasst werden. Die Größe der Metallpartikel wirkt sich beispielsweise darauf aus, wie gut sie die Matrize während der Verdichtungsphase ausfüllen können und wie das fertige Produkt aussehen wird. Die spezifische Methode der Pulverherstellung spielt eine entscheidende Rolle bei der Bestimmung der endgültigen mechanischen Eigenschaften des Metallteils. Ein besseres Verständnis der Pulvertechnologie ist für die Hersteller sehr wichtig, damit sie die Qualität und die Eigenschaften ihrer Produkte kontrollieren können.

Was passiert bei der Verdichtung in der Pulvermetallurgie?

Die Verdichtung ist ein entscheidender Schritt im pulvermetallurgischen Prozess. Hier wird das lose Metallpulver in eine bestimmte Form gepresst, wodurch ein Pressling entsteht. Der Verdichtungsprozess wird im Allgemeinen mit einer Matrizenpresse durchgeführt, bei der das Pulver in eine Matrize gegeben und dann mit einer hydraulischen oder mechanischen Presse verdichtet wird. Bei der Verdichtung werden die Metallpartikel dicht aneinander gepresst, wodurch ein Kontakt zwischen den Partikeln entsteht.

Bei diesem Verfahren wird das Pulver unter hohen Druck gesetzt, normalerweise bei Raumtemperatur. Der Druck presst die Metallteilchen zusammen, so dass ein "grüner" Pressling entsteht, der die gewünschte Form hat. Die Festigkeit des grünen Presslings ist relativ gering, und dieser Pressling wird dann vorsichtig aus der Matrize genommen und dem Sinterprozess zugeführt. Das Ziel der Verdichtung ist es, eine ausreichende Dichte und Formtreue des Grünlings zu erreichen. Zur Erzielung höherer Dichten können verschiedene Verdichtungsmethoden, wie kaltisostatisches und heißisostatisches Pressen, eingesetzt werden.

Welche Rolle spielt das Sintern in der Pulvermetallurgie?

Nach der Verdichtung ist der "grüne" Pressling noch schwach und porös. Um ein festes, solides Metallteil zu erhalten, muss es gesintert werden. Beim Sintern wird der Pressling auf eine hohe Temperatur erhitzt, die knapp unter dem Schmelzpunkt des Metalls liegt. Diese hohe Temperatur bewirkt, dass sich die Metallpartikel miteinander verbinden, was die Festigkeit und Dichte des fertigen Metallteils erhöht.

Beim Sinterprozess wird das Metall nicht vollständig geschmolzen. Stattdessen verschmelzen die Metallteilchen an ihren Kontaktpunkten und bilden ein Netzwerk aus festem Metall. Während des Sinterns beginnen die Pulverpartikel zu diffundieren, und die offenen Hohlräume und die Porosität im Pressling werden verringert. Die endgültigen Eigenschaften des Metallteils, wie Festigkeit und Härte, werden direkt von der Sintertemperatur, der Dauer und der Sinteratmosphäre beeinflusst. Es können verschiedene Sintertechniken eingesetzt werden, darunter das konventionelle Ofensintern, das heißisostatische Pressen, das stromunterstützte Sintern und das plasmaaktivierte Sintern.

Was sind die Vorteile der Pulvermetallurgie?

Die Pulvermetallurgie bietet viele Vorteile im Vergleich zu herkömmlichen Fertigungsverfahren. Ein Hauptvorteil ist die Möglichkeit, Metallteile mit komplexen Geometrien und feinen Details herzustellen, was mit herkömmlichen Verfahren schwierig oder unmöglich wäre. Dies ermöglicht die Herstellung sehr komplizierter Teile in einem einzigen Prozess. Außerdem kann die Pulvermetallurgie bei der Herstellung komplexer Teile in hohen Stückzahlen kostengünstiger sein, da sie den Bedarf an sekundärer Bearbeitung verringert. Die Pulvermetallurgie ist ein kostengünstiges Fertigungsverfahren.

Ein weiterer Vorteil ist die Möglichkeit, die Materialeigenschaften des Endprodukts zu steuern. Durch sorgfältige Auswahl und Mischung der Pulver lassen sich Legierungen mit bestimmten gewünschten Eigenschaften herstellen. Außerdem lassen sich mit der Pulvermetallurgie poröse Werkstoffe herstellen, die für Anwendungen wie Filter und Lager nützlich sind. Außerdem fällt bei der Pulvermetallurgie nur sehr wenig Abfall an, da der größte Teil des Pulvers für die Herstellung des Endprodukts verwendet wird. In der Automobilindustrie wird die Pulvermetallurgie beispielsweise zur Herstellung von Teilen wie Zahnrädern und Pleuelstangen verwendet. Diese Metallteile müssen auch den hohen Belastungen und Temperaturen standhalten, denen sie ausgesetzt sind. In der gleichen Branche werden mit Hilfe der Pulvermetallurgie Teile für Elektrofahrzeuge hergestellt.

Wie lässt sich die Pulvermetallurgie mit dem Schmieden und Gießen vergleichen?

Bei der Betrachtung der verschiedenen Herstellungsverfahren ist es wichtig zu verstehen, wie die Pulvermetallurgie im Vergleich zum Schmieden und Gießen abschneidet. Beim Schmieden wird Metall mit Hilfe von Druckkräften geformt. Durch das Schmieden werden zwar starke und haltbare Teile hergestellt, es eignet sich jedoch nicht unbedingt für die Herstellung von Teilen mit komplizierten Formen, da es eine umfangreiche Nachbearbeitung erfordert. Beim Gießen hingegen wird geschmolzenes Metall in eine Form gegossen. Beim Gießen können zwar komplexe Formen hergestellt werden, aber die Teile sind oft weniger maßhaltig und haben eine höhere Porosität, was ein großer Nachteil des Gießens ist.

Die Pulvermetallurgie vereint die Vorteile des Schmiedens und des Gießens. Wie beim Gießen können Teile mit komplexen Geometrien hergestellt werden, jedoch mit besserer Maßgenauigkeit und kontrollierten Materialeigenschaften. Während das Schmieden stärkere Teile hervorbringt, kann das Pulverschmieden, eine spezielle Version des pulvermetallurgischen Verfahrens, die Merkmale sowohl des Schmiedens als auch des herkömmlichen pulvermetallurgischen Verfahrens kombiniert, dazu beitragen, diese Lücke zu schließen. In vielen Fällen bietet die Pulvermetallurgie im Vergleich zu diesen konkurrierenden Fertigungsmethoden ein effizienteres und kostengünstigeres Herstellungsverfahren. Außerdem ist dieses Verfahren flexibler als das Gießen. Die Pulvermetallurgie ermöglicht auch einen kontinuierlichen Prozess, was bei steigenden Produktionszahlen hilfreich sein kann.

Was sind einige gängige Anwendungen der Pulvermetallurgie?

Der Einsatz der Pulvermetallurgie ist in vielen verschiedenen Branchen zu beobachten. In der Automobilindustrie wird die Pulvermetallurgie in großem Umfang zur Herstellung von Zahnrädern, Pleuelstangen und anderen Motorkomponenten eingesetzt. Auch die Luft- und Raumfahrtindustrie nutzt die Pulvermetallurgie zur Herstellung von Teilen für Flugzeugtriebwerke, die den hohen Belastungen und Temperaturen standhalten müssen. In der Luft- und Raumfahrtindustrie wird die Pulvermetallurgie häufig eingesetzt, um starke, leichte Metallteile herzustellen. Wie wir mit unseren spezialisierten NdFeB-Magneten für die Luft- und Raumfahrtindustrie zu dieser Branche beitragen, erfahren Sie auf unserer Seite über kundenspezifische NdFeB für die Luft- und Raumfahrt.

Die Pulvermetallurgie wird auch bei der Herstellung von Schneidwerkzeugen, Lagern und elektrischen Kontakten sowie einer Vielzahl anderer Teile für andere Branchen eingesetzt. Die Vielseitigkeit der Pulvermetallurgie hat dazu geführt, dass sie in vielen verschiedenen Branchen eingesetzt wird. Es gibt eine Reihe weiterer Anwendungen, die weniger bekannt sind. So wird die Pulvermetallurgie auch zur Herstellung von weichmagnetischen Werkstoffen eingesetzt, wie sie in Transformatoren verwendet werden. Außerdem werden mit dem pulvermetallurgischen Verfahren poröse Teile hergestellt, die als Filter verwendet werden können. Der Metall-Spritzguss, eine Variante der Pulvermetallurgie, ermöglicht die Herstellung von sehr präzisen und kleinen Teilen, die auch sehr komplex sein können. Für spezielle Anwendungen können Sie auch unsere Option der Sonderanfertigung nutzen. Die Website kundenspezifische ndfeb-Magnete die wir produzieren, gehen oft in solche Komponenten ein. Bedenken Sie auch, wie diese Komponenten die Effizienz in Bereichen wie Windenergieerzeugung.

Was sind die zukünftigen Trends in der Pulvermetallurgie?

Die Zukunft der Pulvermetallurgie ist äußerst vielversprechend, und es gibt viele Bereiche der laufenden Forschung und Entwicklung, die auf die Verbesserung der bestehenden Pulvermetallurgie-Technologie abzielen. Ein Bereich ist die verstärkte Nutzung der additiven Fertigung oder des 3D-Drucks mit Metallpulvern, die sich schnell zu einer sehr beliebten Option entwickelt. Die additive Fertigung von Metallen ermöglicht die Herstellung sehr komplexer und maßgeschneiderter Metallteile. Außerdem ermöglicht die additive Fertigung die Herstellung von Teilen mit Formen, die mit anderen Methoden nicht möglich wären. Dies hat viele Möglichkeiten für Forschung und Entwicklung eröffnet.

Ein weiterer Trend ist die Entwicklung neuer Werkstoffe und Legierungen, die mit Hilfe der Pulvermetallurgie verarbeitet werden können. Außerdem zielt die Forschung auf die Verbesserung des Sinterprozesses ab, um die Qualität und die Eigenschaften des Endprodukts zu verbessern. Dazu gehören Techniken wie das heißisostatische Pressen, mit dem eine höhere Dichte des Endprodukts erreicht werden kann. Die Entwicklung neuer, leistungsfähigerer Werkstoffe eröffnet Chancen für die Luft- und Raumfahrtindustrie und andere Sektoren. Darüber hinaus liegt der Schwerpunkt auf der Entwicklung nachhaltiger und umweltfreundlicher Technologien in der Pulvermetallurgie, um Abfall und Energieverbrauch zu reduzieren. In vielen Fällen ist die Pulvermetallurgie bereits umweltfreundlicher als herkömmliche Herstellungsverfahren, aber wir wollen sie noch umweltfreundlicher machen. Unser Know-how erstreckt sich auch auf die Herstellung von NdFeB-Magneten, die umweltfreundliche Lösungen unterstützen. Die von uns hergestellten Motormagnete werden zum Beispiel in einer Reihe von Anwendungen eingesetzt, wie zum Beispiel Industriemotoren die im verarbeitenden Gewerbe eingesetzt werden und zu effizienteren Systemen beitragen.

FAQs zur Pulvermetallurgie

Was ist der Hauptvorteil der Pulvermetallurgie?

Zu den Hauptvorteilen der Pulvermetallurgie gehören die Fähigkeit zur Herstellung komplexer Formen, die Kosteneffizienz bei großen Produktionsserien und die Möglichkeit, die Materialeigenschaften zu kontrollieren.

Welche Metalle können in der Pulvermetallurgie verwendet werden?

In der Pulvermetallurgie können viele Metalle verwendet werden, darunter Stahl, Aluminium, Kupfer, Titan und verschiedene Legierungen. Sie können auch Keramiken verwenden.

Wozu dient die Sinterung in der Pulvermetallurgie?

Das Sintern ist ein Wärmebehandlungsverfahren, bei dem sich die Metallteilchen miteinander verbinden, wodurch sich die Festigkeit und Dichte des Metallteils erhöht. Die Sintertemperatur ist sehr wichtig, da sie niedriger sein muss als der Schmelzpunkt des Metalls.

Ist die Pulvermetallurgie ein kostengünstiges Herstellungsverfahren?

Ja, die Pulvermetallurgie kann ein sehr kosteneffizientes Herstellungsverfahren sein, vor allem bei hohen Produktionszahlen komplexer Teile. Sie kann den Bedarf an sekundärer Bearbeitung verringern und reduziert auch den Abfall.

Kann die Pulvermetallurgie für große Teile verwendet werden?

Die Pulvermetallurgie wird zwar eher für kleinere Teile verwendet, kann aber auch zur Herstellung größerer Teile eingesetzt werden, z. B. durch heißisostatisches Pressen und Pulverschmieden.

Was sind die Grenzen der Pulvermetallurgie?

Zu den Einschränkungen der Pulvermetallurgie gehören die Schwierigkeiten bei der Herstellung von Teilen mit Hinterschneidungen, die begrenzte Größe der Teile und der Bedarf an Spezialausrüstung. Die kontinuierlichen Fortschritte in der Pulvermetallurgie tragen jedoch dazu bei, diese Einschränkungen zu überwinden. Außerdem sollten Sie bei der Konstruktion von Metallteilen für die Produktion immer Ihre Maßtoleranzen berücksichtigen.

Zusammenfassung

- Die Pulvermetallurgie ist ein Fertigungsverfahren, bei dem Metallteile aus Metallpulver hergestellt werden.

- Das pulvermetallurgische Verfahren umfasst die Herstellung von Pulver, die Verdichtung und die Sinterung.

- Die Pulvereigenschaften sind sehr wichtig für die Qualität des Endprodukts.

- Bei der Verdichtung wird das Pulver in eine bestimmte Form gepresst, die als Pressling bezeichnet wird.

- Beim Sintern wird der Pressling erhitzt, um die Pulverpartikel miteinander zu verbinden.

- Die Pulvermetallurgie bietet mehrere Vorteile, darunter die Möglichkeit, komplexe Formen zu schaffen und die Materialeigenschaften zu steuern.

- Die Pulvermetallurgie ist für bestimmte Arten von Teilen oft kostengünstiger als Schmieden und Gießen.

- Die Pulvermetallurgie findet in verschiedenen Bereichen Anwendung, unter anderem in der Automobil- und Luftfahrtindustrie.

- Zu den künftigen Trends in der Pulvermetallurgie gehören der verstärkte Einsatz der additiven Fertigung und die Entwicklung neuer Materialien für das Verfahren.

Ich hoffe, dass diese Einführung in die Pulvermetallurgie sowohl informativ als auch fesselnd gewesen ist. Der Einsatz der Pulvermetallurgie nimmt rasch zu, da sich die Hersteller ihrer vielen Vorteile immer mehr bewusst werden. Wenn Sie weitere Fragen haben, können Sie sich gerne an uns wenden. Wir sind auf die Herstellung von NdFeB-Magneten mittels eines hochentwickelten pulvermetallurgischen Verfahrens spezialisiert, das auf Ihre spezifischen industriellen Anforderungen zugeschnitten ist. Um mehr zu erfahren, erkunden Sie unsere Website und überlegen Sie, wie unsere kundenspezifische NdFeB-Magnete können Ihre Anwendungen verbessern. Wenn Ihre Anwendung einzigartige magnetische Eigenschaften erfordert, können unsere Magnetbeschichtung Optionen könnten genau das Richtige für Sie sein. Wir bieten auch eine Vielzahl von Magnetsorten um Ihren Bedürfnissen am besten gerecht zu werden.